主要产品:三维柔性焊接平台、三维柔性焊接工装夹具、数控龙门铣、铸铁平台/平板、试验台/工作台、大型机械铸件、地轨/槽铁、弯板/方箱、大理石/花岗石量具、机床垫铁/千斤顶等。

联系热线:手机:17717739577

联系热线:手机:17717739577

大型灰铸铁平台铸件的难点分析

富亿机械 发布时间:2016-04-13

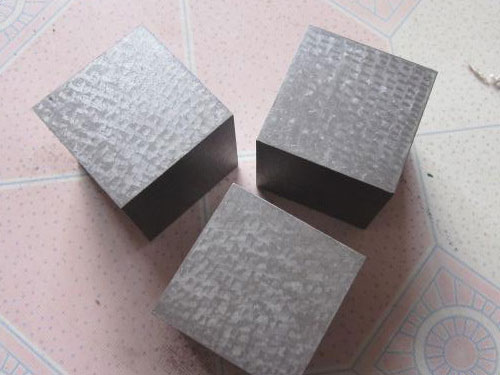

大型灰铸铁平台铸件是地面接收装置的重要基础件。其轮廓尺寸为Ф5600mm×560mm,壁厚为50~80mm,铸件材质为HT250,重34t,平台结构。要求平台尺寸稳定性高,铸件弯曲变形量控制在8mm以内,大平面硬度差小于HB20,不允许有缩松、缩孔、夹渣、气孔以及裂纹等铸造缺陷,属于重大型铸件。该平台的特点是轮廓尺寸大,重量大,存在大平面,筋板结构布局不利铸造,容易产生导致裂纹的铸造应力。采用常规的砂箱模型铸造方法生产 有利于质量,但其资金投入多,生产周期长。考虑此件为短线单台份,决定利用现有的生产条件,采用地坑组型的方法生产铸件。

1、铸件散热

地坑生产大型铸件散热效果不好,尤其地坑中心区域的砂床散热条件 差,造成凝固不平衡,各种元素容易形成偏析,石墨组织粗大,产生缩松及硬度不均等缺陷,影响平台尺寸的稳定性,因此对凝固温度场的控制提出了 高的要求。

2、地坑造型合箱

地坑造型合箱操作难度大,毛坯尺寸公差要求为CT12级,如此大型件采取地坑手工造型工艺,尺寸精度困难较大。平台共有50块砂芯,合箱过程中 严格控制50块砂芯的形与位关系,否则将导致平台合箱出现尺寸偏差。

其铸件不但要有良好的内在质量和准确的尺寸精度,而且要求有光洁的铸造表面,要求铸件所有毛坯面进行磁粉探伤,操作难度非常大,受浇注速度限制,金属液 在时间内充满铸型,势必造成对型芯的冲刷力的增大,容易使铸件产生涂料脱落、夹杂等缺陷。铸件需铸出Ф60mm×2500mm长条通孔4个,且孔内不允许存在任何铸造缺陷。铸件轮廓尺寸大,地坑排气带来困难,地坑砂床 设置好排气沟,稍有不慎就会产生呛火,造成废品。

现在我公司又上大型电炉生产铸件,优点是铁水温度适当,减少了铸件的气孔沙眼,铸件质量有很大的提高